东莞水务突破性排泥技术获国家专利 节水85%破解水处理行业痛点

科技 来源:莞讯网 责任编辑:百花残 2025-04-18 08:59:03

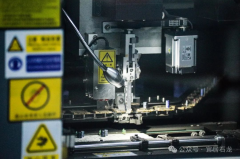

2025年4月,东城水厂沉淀池底部的智能刮板系统正以毫米级精度运转,污泥浓度监测仪表盘数值稳定在3.8%区间——这个看似平常的工作场景,背后凝结着供水行业颠覆性技术突破。东莞水务集团供水公司自主研发的"减量与智能化排泥技术"正式通过国家知识产权局认证,其核心设备在历经18个月实测验证后,成功将传统排泥工艺推进智能化时代。

传统水处理行业长期受困于排泥工艺的技术天花板。沉淀池每日产生的数千立方米低浓度泥水,迫使企业必须配套建设占地庞大的调节池、浓缩池及脱水车间。东莞水务集团供水公司技术档案显示,某10万吨级水厂采用传统工艺时,仅污泥处理设施就需占用3800平方米土地,且回用水质隐患始终如悬顶之剑。技术部机械主管张纳新团队耗时五年攻关,创造性开发出集成式排泥装置,将"即时监测-动态调节-精准排放"的智能闭环植入供水系统。

这项专利技术的颠覆性在于重构了排泥作业的底层逻辑。装置底部布置的32组高灵敏度刮板构成立体传感网络,与气动控制阀形成毫秒级响应机制。当污泥浓度仪捕捉到0.05%的浓度波动时,系统能在90秒内启动多通道虹吸排泥程序。实测数据显示,改造后的东城水厂单日排水量锐减83%,污泥含固率突破性达到2%-5%区间,相当于将传统工艺中需处理的水体体积压缩至原规模的1/6。

技术革新带来的经济账令人震撼。在东城水厂改造工程中,原计划扩建的800立方米浓缩池永久取消,污泥处理单元占地面积从1200平方米骤降至240平方米。设备运行数据显示,排泥周期从24小时延长至48小时后,相关设备的年维护成本下降42%,预期使用寿命增加5-8年。更关键的是,彻底规避传统工艺中7%-12%的上清液回用率,从根本上切断了锰离子二次污染的风险链。

行业观察家指出,该项技术的推广价值远超单一企业范畴。按照东莞日均250万吨供水规模测算,全面应用后每年可节水380万立方米,相当于2.6万个家庭年用水总量。其模块化设计更破解了老厂改造的空间困局——某试点水厂在不停产条件下,仅用72小时便完成关键设备更替。目前已有12省市供水企业组成技术考察团,该专利的跨区域授权应用谈判进入实质阶段。

站在东城水厂新落成的中控平台前,张纳新调出两组对比数据:闪烁的绿色曲线显示实时污泥浓度维持在技术标准上限,而三年前的同屏画面里,红色警报每月要触发20余次。"这不是简单的设备升级,而是重新定义了供水系统废弃物处理的能效标准。"随着东莞水务启动全市23座水厂的技术改造计划,这项中国原创的排泥技术正在改写全球供水行业的环保账本。

相关阅读:

热门文章:

热门文章

- 华为昇腾AI生态目前正在壮大 开发者超35万

- 华为推出“个性化后壳”服务 换成你最喜

- 解放双手,Lefant乐帆M210,开启现代智能新

- 华为发布P50系列预装鸿蒙系统 售价4488元起

- 刹车失灵挡不住消费者对特斯拉的“野性消

- 华为遭受美国四轮制裁失去高端手机 中国

- 一款能给你带来好运的机箱!金河田萌兜的

- 华为5G芯片麒麟9000只能当4G用是什么情况?

- 《工业互联网标识解析行业应用指南》|首

- 郎凤娥 环保厅专栏介绍环保锅炉脱硫技术

- 苹果或于9月15日发布iPhone13手机 你期待吗?

- 年度影像旗舰vivo X70系列发布,搭载自研芯

- 袁国勇裴伟士获未来科学大奖 曾预测类似

- 北京时间2021年9月20日15时许发射天舟三号货

- 首批iPhone 13/Pro国行版机型已开始发货

图片新闻